|

Grundkenntnisse |

| In diesem Kapitel werden kurz die Grundlagen erläutert, die nötig sind, um die

beim Umbau vorgenommen Arbeitsschritte zu verstehen. |

|

| Ein Schrittmotor arbeitet grundsätzlich nach dem Prinzip eines Synchronmotors,

bei dem der Rotor einem magnetischen Drehfeld im Stator folgt. Der Rotor ist

dabei der an der Achse befestigte Teil, der von den Stator-Spulen umgeben ist.

Im Gegensatz zu einem Wechselstromsynchronmotor werden beim Schrittmotor

aber die Spulen durch getaktete Spannungen versorgt. So ist es möglich, den

Motor um einen Schritt oder ein Vielfaches davon drehen zu lassen und dies in

beide Richtungen. |

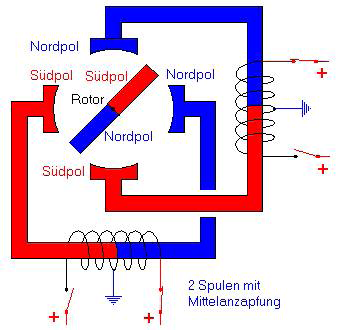

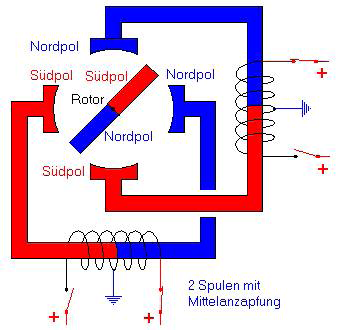

Abbildung: Vereinfachtes Prinzip Schrittmotor (unipolar) - Quelle: Der Schrittmotor - Back (2003) S. 2

|

In Abbildung 11 ist der Aufbau der Stator-Zangen und eines zweipoligen Rotors

gezeigt. Der abgebildete Schrittmotor ist ein Permanentmagnetschrittmotor, also

mit dauermagnetischem Rotor. Die Statorzangen sind unipolar aufgebaut.

Hierbei werden die vier Statorpole von den beiden Spulen mit Mittelanzapfung

ummagnetisiert. Hierfür wird die Versorgungsspannung von der einen

Spulenhälfte zur anderen umgeschaltet, wobei die Mittelanzapfung auf

Massepotenzial liegt. So wird der Rotorpol also jeweils von einem Statorpol

angezogen. Es ergeben sich 4 Schritte pro Umdrehung.

Die im HP-Plotter verbauten Schrittmotoren sind allerdings bipolar angesteuerte

Motoren. Bei diesen hat die Spule keine Mittelanzapfung. Hier wird die Spule

jeweils umgepolt, um einen Schritt weiter zu drehen. |

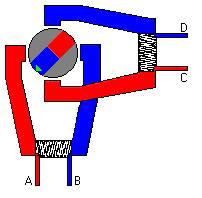

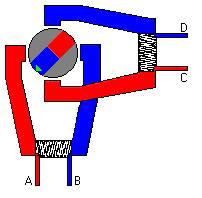

Abbildung: Vereinfachtes Prinzip Schrittmotor (bipolar) - Quelle: Der Schrittmotor - Back (2003) S. 11

|

Die in der Abbildung gezeigte Bezeichnung der vier Anschlüsse ist allerdings

unüblich. In der Regel werden sie mit A und /A beziehungsweise B und /B für

die beiden Spulen gekennzeichnet.

Im Gegensatz zum Permanentmagnetschrittmotor ist der Rotor beim

Reluktanzschrittmotor aus einem gezahnten Eisenkern gefertigt. Hier wird

jeweils ein Zahn von einem Zahn des ebenfalls gezahnten Stators angezogen.

Solche Schrittmotoren lassen sich leicht identifizieren, da bei ausgeschaltetem

Strom beim Drehen der Achse keine Rastung vorhanden ist.

Der mittlerweile gängigste Typ von Schrittmotoren ist der Hybridschrittmotor.

Hier besteht der Rotor aus einem Dauermagneten mit zwei jeweils einen halben

Schritt zueinander versetzten Zahnkränzen und einem gezahnten Stator. So

werden die Vorteile beider Bauarten vereint.

Zusätzlich zu den erwähnten Vollschritten ist es ebenfalls möglich, den Rotor

durch Abstoßung zwischen den Stator-Spulen zu positionieren. Hierbei wird

dann von Halbschrittbetrieb gesprochen. Diese Zwischenschritte lassen sich je

nach Treiber immer feiner auflösen. In diesen Fällen wird dann von Viertel-,

Achtel-, Sechzehntelschrittbetrieb und so weiter gesprochen. Oft werden die

feiner aufgelösten Schritte dann unter dem Begriff Mikroschrittbetrieb

zusammengefasst.

Vgl. Schrittmotoren (Einführung) - Matthes (2007) S. 1 - 5 |

Schrittmotortreiber

|

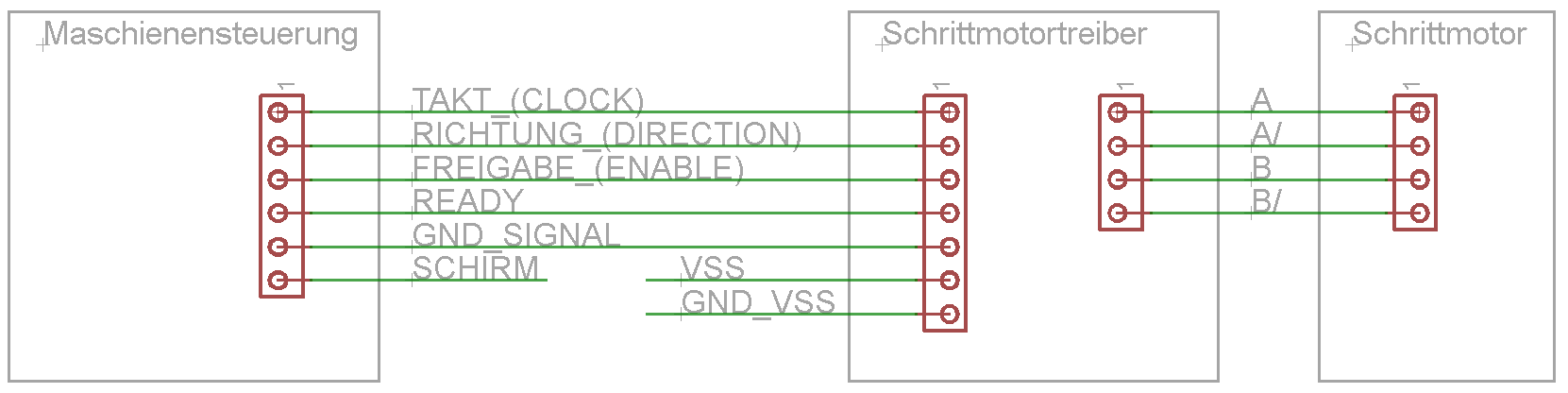

| Der Schrittmotortreiber ist das Bindeglied zwischen der Steuerung und dem

anzusteuernden Schrittmotor. An ihn werden die Spulen des Schrittmotors, die

Versorgungsspannung und die von der Steuerung kommenden Signale

angeschlossen.

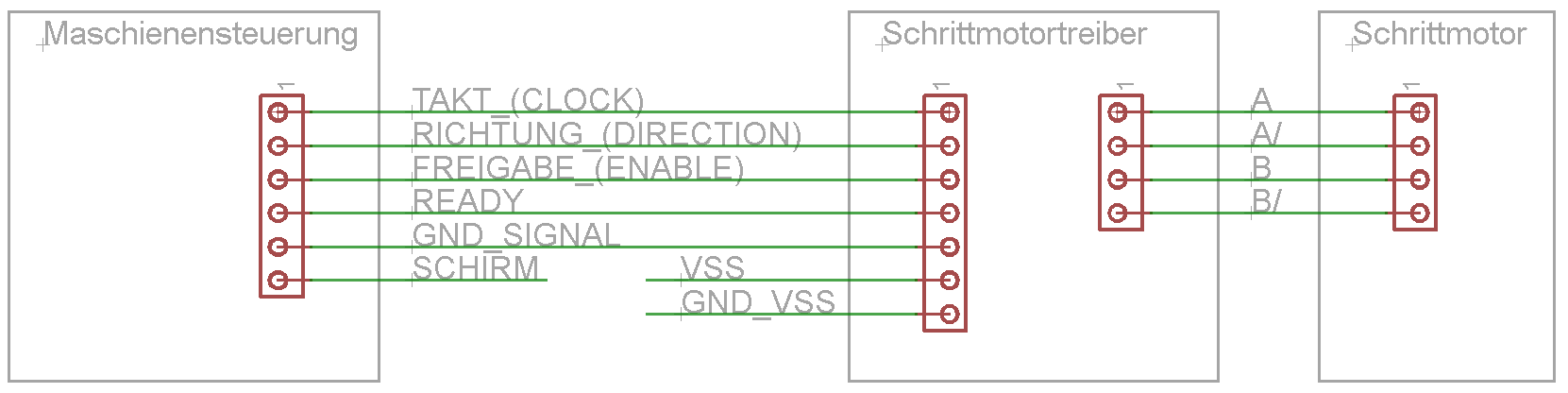

Aus der Steuerung kommen hierfür ein Takt- und ein Richtungs- sowie ein

Freigabesignal. Der Treiber liefert unter Umständen einen Readystatus zurück. |

Abbildung: Beispielschaltplan Motortreiber

|

Der Takt (clock) ist ein Rechtecksignal, wobei entweder die positiven oder

negativen Flanken je einen Schritt bedeuten, welche der Flanken genutzt wird

ist abhängig vom verwendeten Motortreiber. Steigt also die Frequenz, so steigt

die Anzahl der Schritte pro Sekunde und damit die Drehgeschwindigkeit.

Umgekehrt gilt: Sinkt die Anzahl der Flanken, so sinkt die Drehgeschwindigkeit,

also die Umpolungen der Spulen. Das Richtungssignal (direction) ist je nach

Drehrichtung entweder high oder low. Ändert sich der Pegel, ändert sich die

Drehrichtung. Mittels des Freigabesignals (enable) wird dem Motortreiber

mitgeteilt, ob der Motor zu bestromen ist. Hier kann im Treiber noch eine

Stromabsenkung im Ruhezustand greifen, die den abgegeben Strom senkt,

wenn kein Taktsignal, also keine Bewegung, vorliegt. Der Ready-Status meldet

an die Steuerung, dass der Treiber bereit ist und keine detektierten Fehler wie

Überhitzung, Überstrom, Unter- oder Überspannung vorliegen.

Es gibt unter Umständen noch weitere Signale wie zum Beispiel ein

Indexsignal. Auf diese wird nicht näher eingegangen, da sie bei der Umrüstung

nicht vorhanden sind.

Vgl. Schrittmotoren (Einführung) - Matthes (2007) S. 5 - 27 |

|

| Zum Gravieren und für einfache Fräsarbeiten kommen in der Regel

Dreiachsenmaschinen zum Einsatz. Diese können das Werkzeug in der X- und

Y-Achse gegen das Werkstück oder umgekehrt verfahren. Die dritte Achse, die

Z-Achse, bewegt das Werkzeug auf und ab. Ist dies aufgrund eines

werkzeuglosen Fertigungsprozesses zum Beispiel bei einfachen Lasern und

Wasserstrahlschneidern nicht notwendig, so spricht man von einer

Zweiachsenmaschine. Hier wird dann nur an den richtigen Stellen die

Werkzeugbearbeitung ein- und ausgeschaltet. Zwar wird bei dem verwendeten

Plotter der Stift gehoben und gesenkt, er kann aber nur zwei Positionen

einnehmen. Er befindet sich entweder in der Zeichenposition oder nicht. So ist

hier ebenfalls keine Z-Achse vorhanden. Demzufolge handelt es sich hier

ebenfalls um eine Zweiachsenmaschine. |

Referenzfahrt

|

| Wird eine solche Maschine eingeschaltet, so ist die Werkzeugposition der

Steuerung nicht bekannt. Sie kennt lediglich die in den Achsen maximal

fahrbaren Wege. Um nun eine bestimmte Position anzufahren, ist es notwendig

einen der beiden Fahrwegsendpunkte pro Achse anzufahren und dies gemeldet

zu bekommen. Dieser Ablauf wird als Referenzfahrt bezeichnet. Hierbei ist der

Steuerung bekannt, an welchem Ende des jeweiligen Fahrwegs sich eine

Schalter befindet, der das Erreichen meldet. Aufgrund von möglichen

Werkzeugbeschädigungen fährt die Z-Achse aus dem Werkstückbereich, also

meistens nach oben, in einen Referenzschalter. In den beiden anderen Achsen

gibt es meist keinen bestimmten Grund dafür, welches Fahrwegsende mit

einem Schalter versehen ist. Aber fast alle Maschinen haben die

Referenzschalter für die X-Achse links und für die Y-Achse oben. Daraus folgt,

dass das Werkzeug beziehungsweise dessen Halterung sich nach erfolgreicher

Referenzfahrt oben links im Arbeitsbereich befindet. Dies ist bei dem HP-Plotter

allerdings anders. Auf dessen Referenzfahrt wird unter der Realisierung noch näher

eingegangen. Dieser Referenzpunkt entspricht aber nicht dem Nullpunkt, des

Arbeitsbereichs. Dieser befindet sich im Normalfall unten links. |

|

| Die BES/S4 wurde als kompakte Alternative zur modular aufgebauten BES/C

von der BES GmbH entwickelt. Die BES/C steuert je nach Ausbaustufe 2 bis 8

Achsen aus Schritt-, Servo- und SERCOS III - Motoren an. Da dies bei vielen

Maschinen nicht benötigt wird und der Platz in den Einbauschächten oft

begrenzt ist, wurde die BES/S4 entwickelt. |

Abbildung: BES/S4 Ansicht von oben auf Maschinenanschlussfelder

|

Diese bietet kostengünstiger die Möglichkeit, 4 Schrittmotorachsen oder 8

SERCOS III Achsen anzusprechen, die auch gemischt werden können. Neben

den Achsen bietet sie 9 freie Sensor-Eingänge und 12 freie Schaltausgänge

und direkte Ausgänge für eine Werkzeugspindel.

Durch das direkte Einstecken der Verbindungen in die Steuerung verursacht sie

geringeren Verdrahtungsaufwand, da zum Beispiel die End- und

Referenzschalterleitungen direkt in die Steckverbinder eingeschraubt werden

können. Die angeschlossen Komponenten können direkt mit den 24V

Betriebsspannung versorgt werden. Anpassungen an verschiedene

Übersetzungen und Motoren können über ein Konfigurationsprogramm

eingestellt und dauerhaft gespeichert werden. Von den so entstehenden

Parametersätzen können auch mehrere in der Steuerung gespeichert werden

und bei Bedarf oder zu Testzwecken gewechselt, ausgelesen und verändert

werden.

Mit ihr können auch direkt Werkzeugwechsler und Antaster betrieben werden.

So sind zum Beispiel einfache 3D-Abtastungen möglich. Außerdem ist es

möglich den Vorschub und die Spindeldrehzahl während des laufenden Betriebs

zu korrigieren. |

Abbildung: BES/S4 Ansicht von rechts

|

Die Kommunikation mit dem PC ist über Netzwerk- oder eine schnelle und

störsichere RS-422 Schnittstelle möglich. Die Steuerung selbst verfügt über

einen 32-Bit Coldfire Prozessor.

Vgl. Die Maschinensteuerungen BES/C und BES/S4 – Gerdes (2006 - 2013) - http://www.bes-gmbh.de/bes-c.htm |

Maschinentastatur BES/M25

|

| Die Maschinensteuerung BES/M25 fungiert als Bedienwerkzeug für die BES/S4

und BES/C. |

Abbildung: BES/M25 Draufsicht

|

Sie dient zum Handverfahren, zur Anzeige der aktuellen Maschinendaten (zum

Beispiel Position der Achsen, Vorschub und Spindeldrehzahl) und zum

Beeinflussen dieser. Auch können mit ihr Werkstückteile (zum Beispiel bei

Werkzeugbruch) wiederholt und die Graviertiefe beeinflusst werden. Dies wird

durch Tasten und ein LCD-Display ermöglicht. Über dieses können auch 10

Maschinenfunktionen beeinflusst und angezeigt werden, zum Beispiel eine

Absaugung, Kühlmittel und ähnliches. Die Namen der Funktionen werden als

Text angezeigt.

Vgl. Die Maschinentastatur BES/M25 – Gerdes (2008-2013) - http://www.bes-gmbh.de/m25.htm |

|

| BESgrav ist eine von der BES GmbH entwickelte Fräs- und Graviersoftware für

Microsoft Windows Betriebssysteme. Sie wird seit der Erstveröffentlichung

laufend weiterentwickelt, erweitert und aktualisiert. |

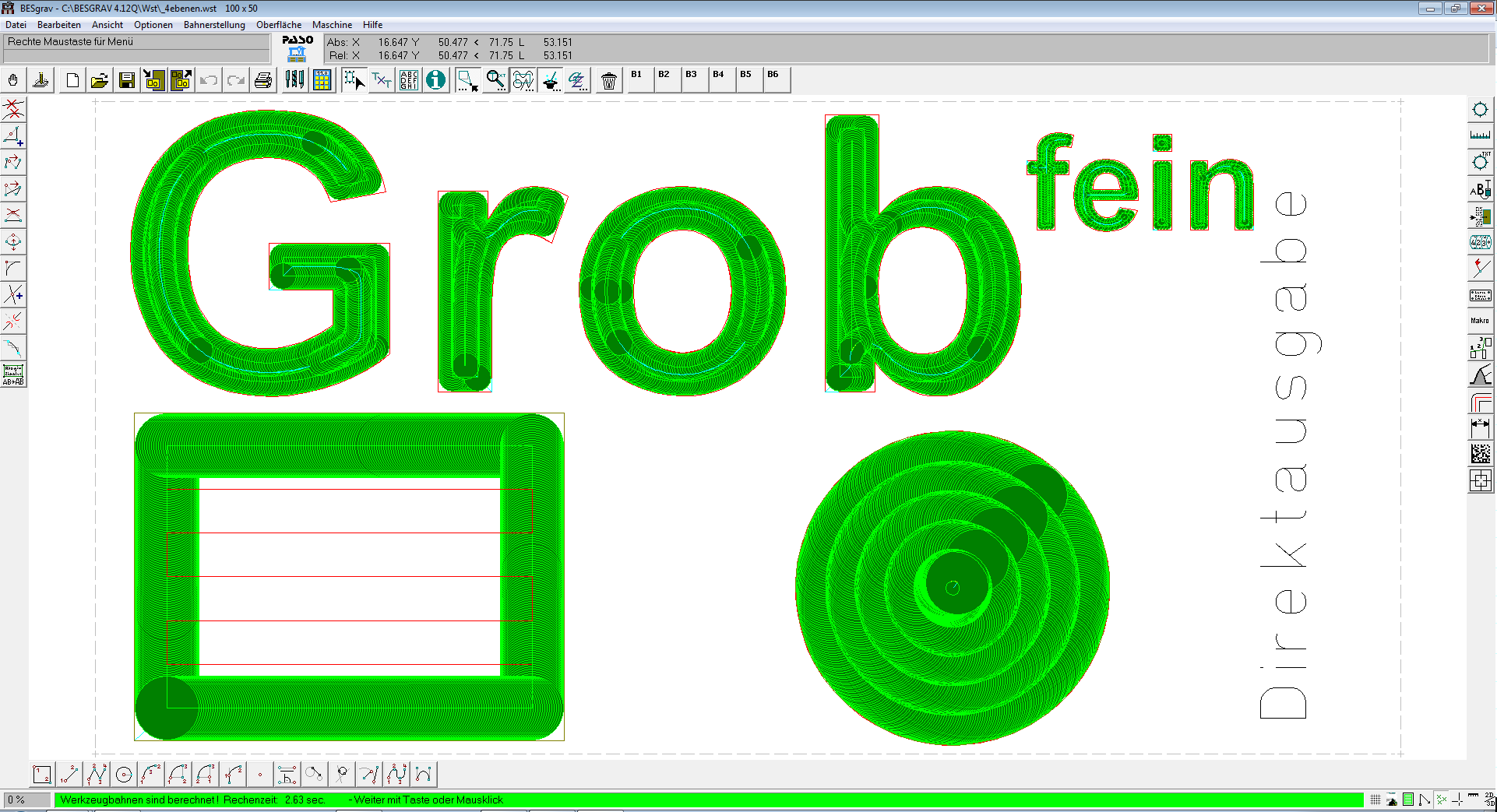

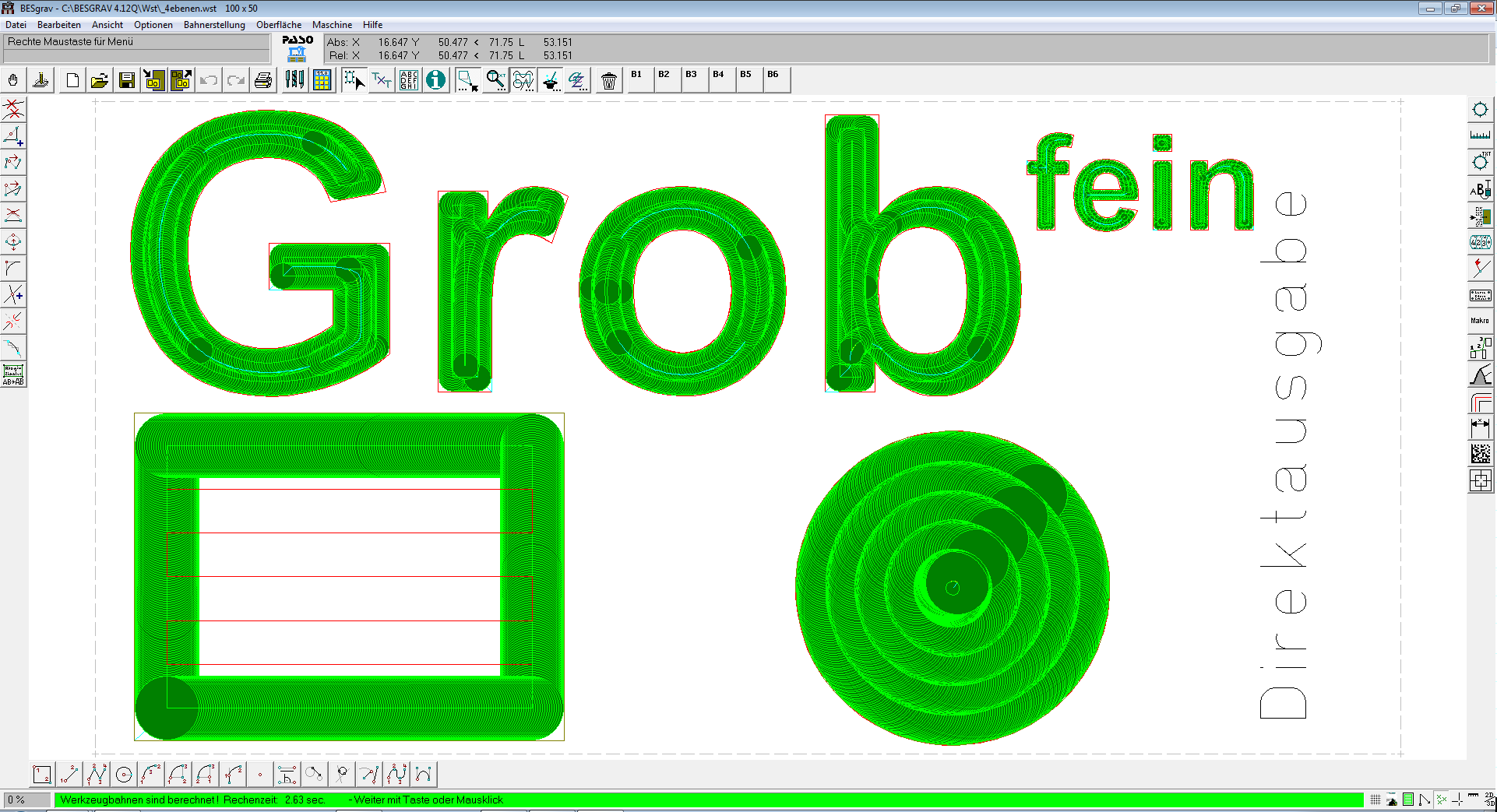

Abbildung: BESgrav Hauptfenster mit berechnetem 2D-Werkstück

|

BESgrav wurde komplett neu direkt für das Gravieren und Fräsen entwickelt.

Alle Funktionen bis auf einen optionalen 3D-Simulator sind in einem

Hauptfenster vereint. Neben den für eine CAD Umgebung wichtigen

Funktionen, wie exakte Positionierung und Größe der verschiedenen Elemente,

Rastereinblendungen und so weiter, bietet sie viele flexible Möglichkeiten der

Schnittstellenanpassung und -beeinflussung, sodass sie direkt mit vielen

verschiedenen Maschinen kommunizieren kann.

Zusätzlich zu der direkten Eingabe und Zeichnung von Schriften und Objekten

über Maus und/oder Tastatur besteht die Möglichkeit, Formate zu importieren

und die Option der Programmierung über klassische Befehle nach DIN 66025.

Es können zum Beispiel 2D-Daten über das DXF-Datenformat und 3D-Daten

über STL oder VRML importiert werden. Außerdem können auch

Bauteilpositionen und Leiterplattenabmessungen von Layout Systemen wie

EAGLE übernommen werden, um Fräsarbeiten an Leiterplatten durchzuführen.

Bei der Werkzeugbahnberechnung, in Abbildung 17 die grün gekennzeichneten

Bereiche, wird dabei zwischen Geraden und Kreisbögen unterschieden. Es

findet keine Annäherung von Kreisbögen durch kleine Geradenstücke statt, was

zu einer exakten Wiedergabe der Vorgaben führt.

Es sind mit BESgrav nicht nur 3D-Abtastungen in rechteckigen Bereichen,

sondern auch nur in bestimmten Bereichen, die durch beliebige Konturen

vorgegeben sind, möglich. So ist bei rotationssymmetrischen Körpern, wie zum

Beispiel Felgen, eine schnelle und effiziente Abtastung möglich, es reicht eine

Abtastlinie. Besonders hervorzuheben ist bei BESgrav als spezieller

Graviersoftware die automatisierte Erstellung und Berechnung von Konturdaten

durch die Makrotechnik. Hierdurch können mehrlinige Zeichensätze direkt aus

Outline-Schriften erzeugt und Schriften mit geänderten Stegbreiten aus einer

Grundschrift erstellt werden. Dies ermöglicht selbst bei seltenen Schriften wie

Runen die automatische Erstellung einer mehrlinigen Gravurschrift aus

TrueType- oder PostScript- (OpenType) Schriften. Es gibt noch eine ganze

Reihe weiterer Funktionen, die die Bearbeitung von Zeichnungen oder

Werkstücken erleichtern, wie automatische Stegerstellung,

Bearbeitungszeitberechnung, 3D-Simulation der Maschinenbearbeitung und

viele Sonderfunktionen für Spezialanwendungen.

Vgl. BESgrav die Graviersoftware – Gerdes (1993-2013) - http://www.bes-gmbh.de/besgrav.htm |