|

Das Kapitel Realisierung enthält in der orginalen Bachelor-Thesis Informationen die vertraulich und kommerziell nutzbar sind. Deshalb wurden diese Punkte hier nicht aufgeführt. Sie betreffen hauptsächlich die Soft- und Hardwaretechnischen Anpassungen der BES-Komponenten an die Anwendung. |

Realisierung |

|

Motortreiber

|

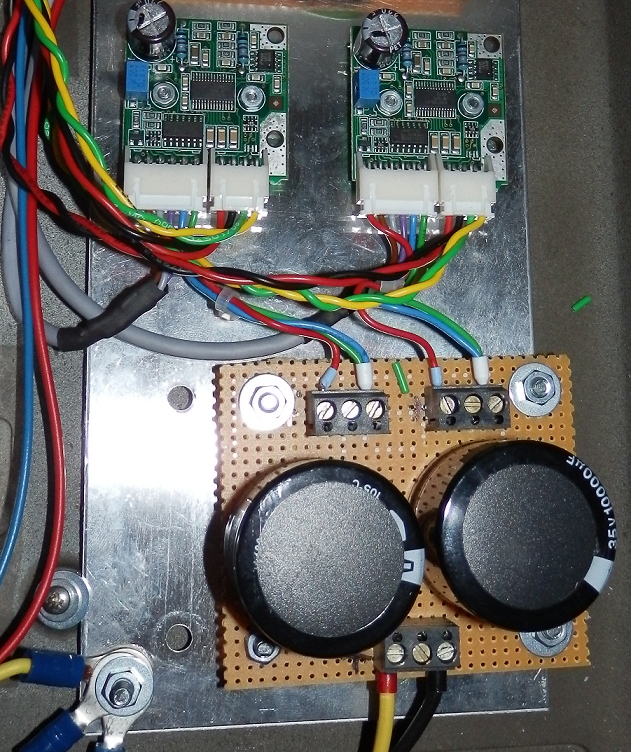

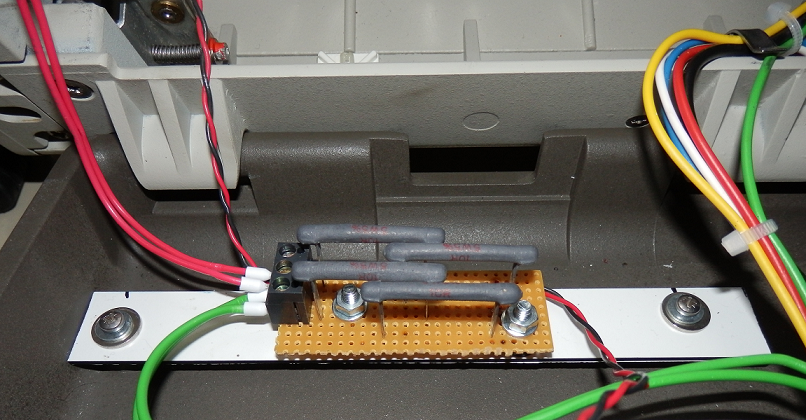

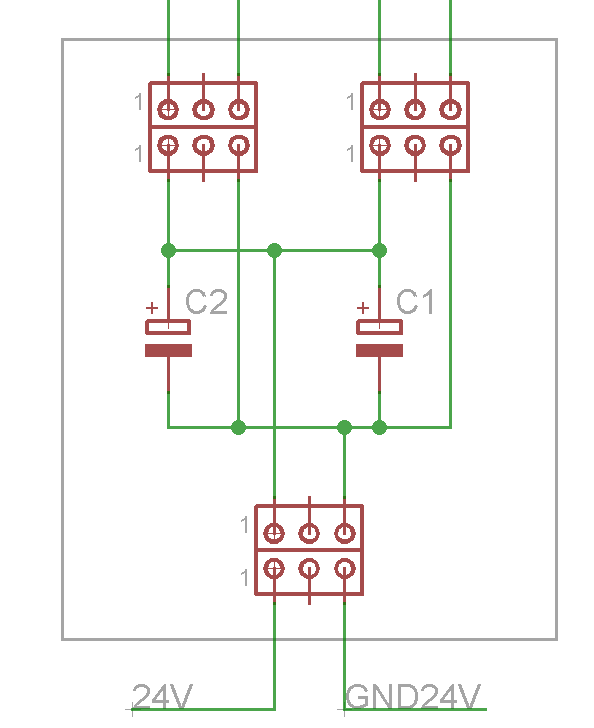

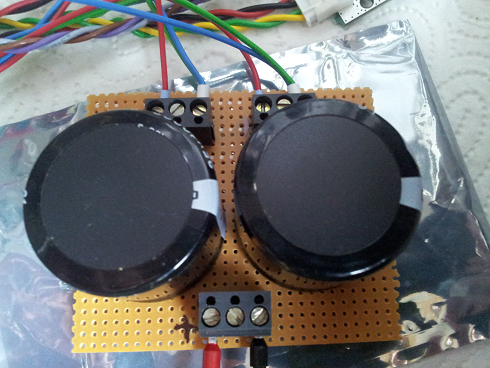

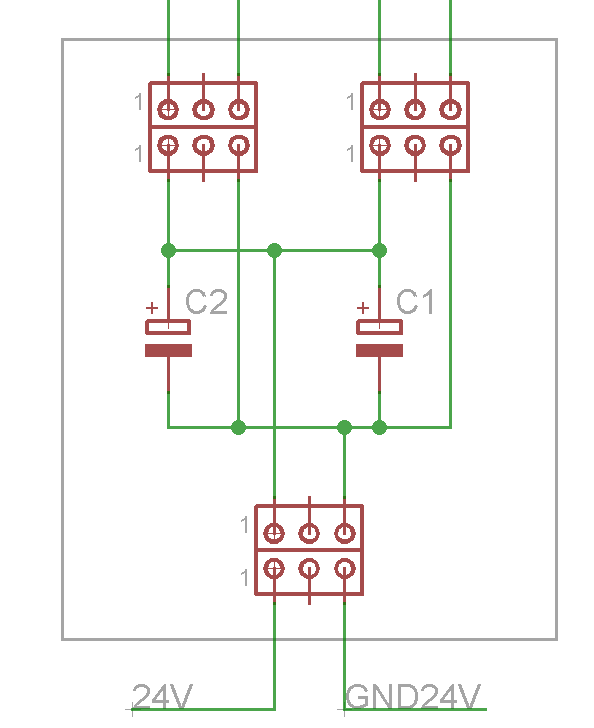

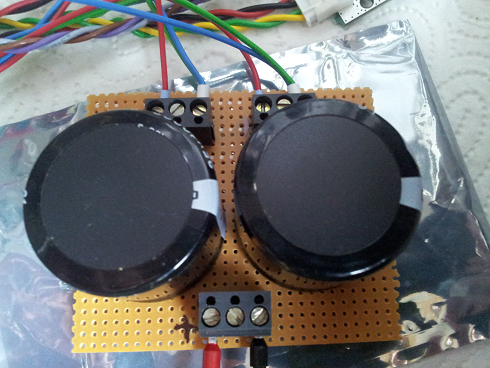

Um die bei Brems- und Ummagnetisierungsvorgangen entstehenden

Uberspannungen zu verhindern, sind laut Datenblatt des Herstellers

Ladekondensator mit einer Kapazitat von mindestens 4700uF vor den

Schrittmotortreibern in der Spannungsversorgung anzuschliesen. Da diese

noch aus einem vorherigen Projekt vorhanden waren, wurden Kondensatoren

mit einer Kapazitat von 10000uF verwendet. Zur Unterbringung der

Kondensatoren und der spateren Montage im Plotter wurden die

Kondensatoren auf einer Lochrasterplatine eingelotet. Um die Verkabelung zu

vereinfachen, wurden drei Kabelklemmblocke montiert und mit den

Kondensatoren verbunden.

Vgl. SMC-11 Technisches Handbuch V1-5 – Nanotec (2010) Seite 8 |

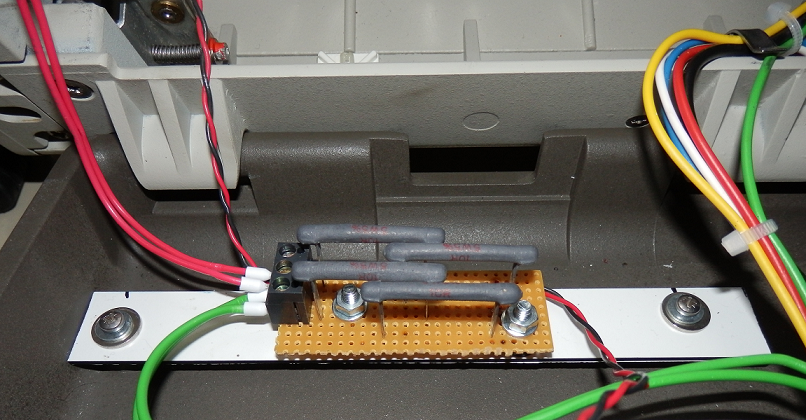

Abbildung: Schema Zusatzplatine Treiber

|

|

Abbildung: Zusatzplatine Treiber

|

|

| Über den in den beiden Abbildungen unten auf der Platine zu sehenden

Klemmblock wird die Versorgungsspannung eingespeist und an den beiden

oberen jeweils einer der Treiber angeschlossen.

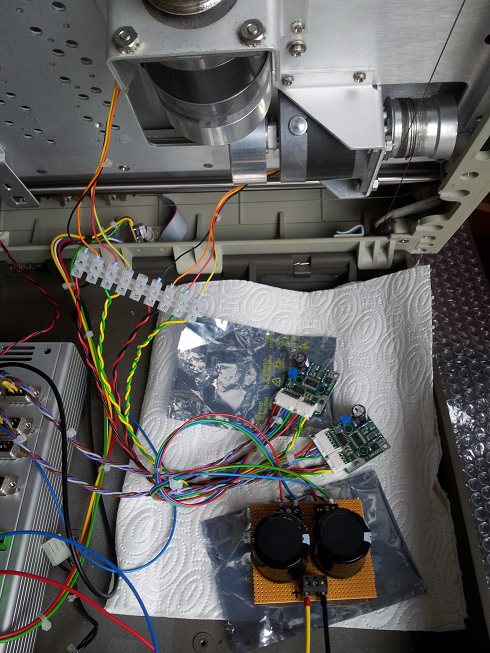

Zunächst wurden die Motortreiber nun zu Testzwecken mittels der beim

Kabelset vormontierten Leitungen mit den Motoren und der

Maschinensteuerung verbunden.

Hierfür wurden an den Leitungen zur Steuerung 9-polige Sub-Stecker angelötet

und die Leitungspaare zu den Schrittmotoren durch Lüsterklemmen mit den

vorhandenen Leitungsenden der Motoren verbunden. Die nötigen Informationen

für die Verkabelung wurden dem Handbuch und dem Datenblatt der Treiber

sowie der Dokumentation zur BES/S4 entnommen.

|

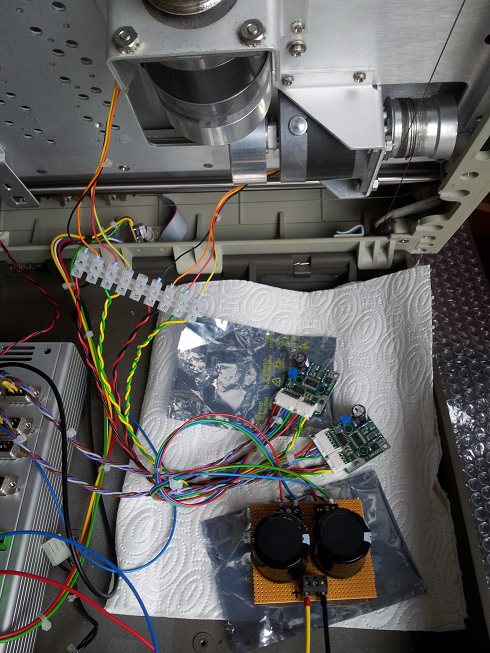

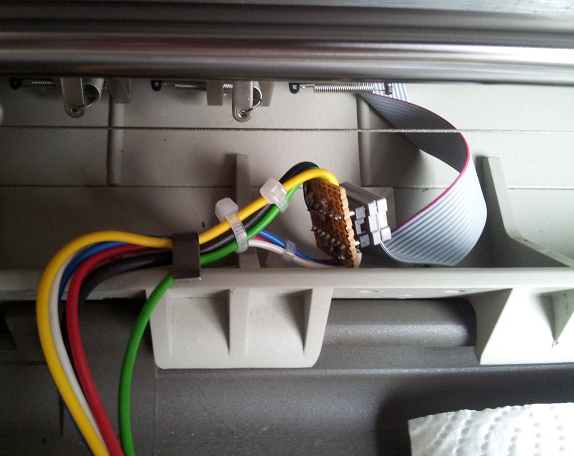

Abbildung: Testweiser Anschluss Treiber

|

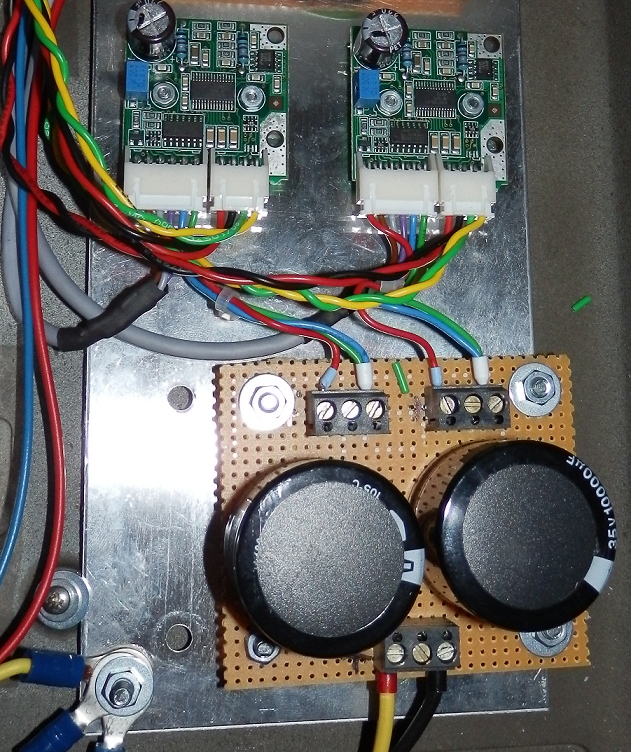

| Nach manuellen Fahrtests mit beiden Achsen, die erfolgreich verliefen und

zwischenzeitlichen Arbeiten an anderen Komponenten, wurden die

Komponenten endgültig fest montiert. Hierfür wurden die Treiber und die

Zusatzplatine für die Kondensatoren mittels Schrauben und Distanzstücken auf

einem Alublech montiert. Das Alublech wurde an vorhandenen

Einschraubbuchsen auf der rechten Seite im Plotterboden befestigt.

|

Abbildung: Testweiser Anschluss Treiber

|

| Die Leitungen zu der Maschinensteuerung wurden durch geschirmte Leitungen

ersetzt, um die Möglichkeit von einstreuenden Störungen zu verringern. Die

provisorisch mit Lüsterklemmen angeschlossenen Motorleitungen wurden

verdrillt und fest mit den von den Motortreibern kommenden Leitungen verlötet.

|

End- und Stiftwechselschalter

|

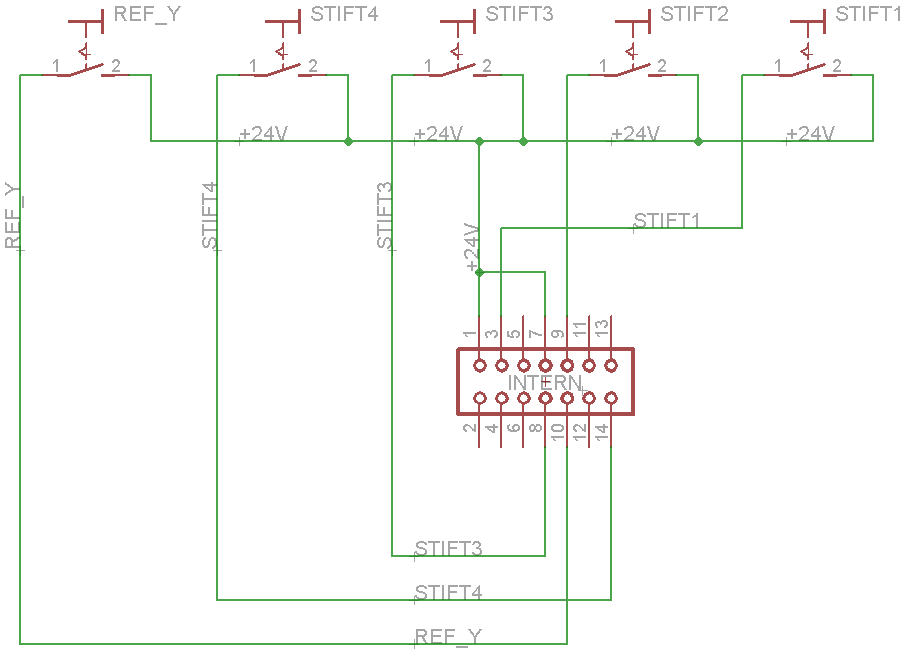

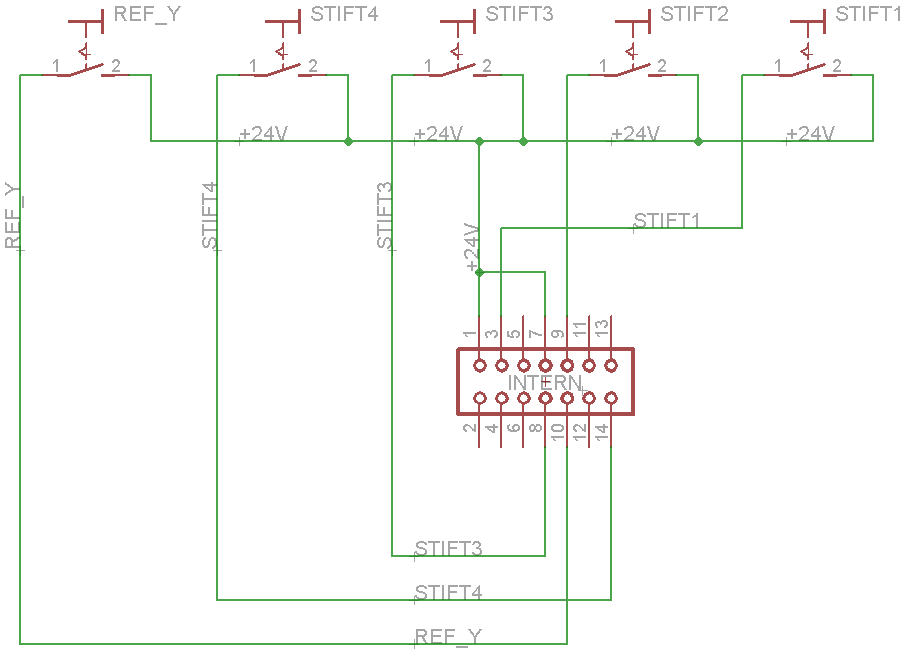

Die bereits beschriebenen End- und Stiftwechselschalter sind nun

mit der Maschinensteuerung zu verbinden. Hierfür wurde zunächst die

Leitungsführung der im vorderen Teil der Gehäuseabdeckung montierten

Stiftwechselschalter und des Endschalters in Y-Richtung geprüft. Diese liefen

von den Stiftwechselpositionen aus über eine Flachbandleitung zu der

Bedienfeldplatine, die hinter den Tastern und LEDs am rechten unteren Rand

des Plotters montiert ist.

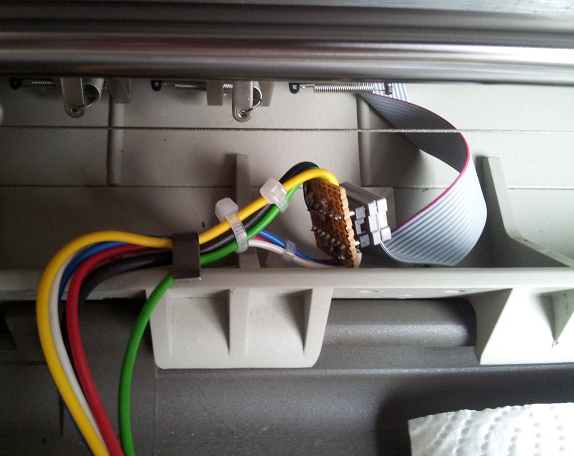

Diese Flachleitung wurde dort entfernt und direkt ins Plotterinnere geführt. So

konnte nun an dem montierten Steckkontakt die Belegung der einzelnen Pins

messtechnisch ermittelt werden.

|

Abbildung: Schema Belegung Schalter in Front

|

Die Schalter verfügen jeweils über einen einzeln auf den Steckkontakt geführten

Anschluss. Die anderen Kontakte der jeweiligen Schalter sind miteinander

verbunden und dann zusammen auf den Stecker geführt.

Für den Anschluss an die Steuerung wurde nun eine kleine

Lochrasteradapterplatine angefertigt, auf der ein IC-Sockel eingelötet wurde.

Die Sockelkontakte passen zu denen des Steckers an der Flachbandleitung.

|

Abbildung: Verbindungsplatine End- und Stiftschalter

|

Stiftsenker

|

Um den Stift beim Zeichenvorgang zu senken, wird der Stiftsenker mit einer Spannung von 12V versorgt. Da die

Ausgänge der Maschinensteuerung BES/S4 aber lediglich 24V zu Verfügung

stellen, wird der Stiftsenker über einen Vorwiderstand betrieben. Hierfür wird der

Widerstand in Reihe mit dem Stiftsenker angeschlossen.

Dieser auf einer Zusatzplatine gemeinsam mit einem Anschlussblock montierte

Widerstand setzt sich aus vier 10Ohm Widerstanden in Reihenschaltung

zusammen. Der so entstehende Gesamtwiderstand entspricht in etwa dem

ohmschen Widerstand der Stiftsenkerspule, welcher vorher messtechnisch

ermittelt wurde. So wird die Spannung uber den Stiftsenkeranschlussen auf

etwa die Halfte reduziert.

|

Abbildung: Zusatzplatine Stiftsenkervorwiderstand

|

| Die bestückte Zusatzplatine wurde nun auf einem Kunststoffstreifen mit

Schrauben und Distanzstücken befestigt und an vorhandene Gewinde

angeschraubt.

|

Netzteil

|

Für erste Tests und während der Lieferzeit des georderten Netzteils wurde

zunächst ein vorhandenes Labornetzteil genutzt, welches direkt mit den

anzuschließenden Komponenten verbunden wurde. Nach dem Eintreffen des

ausgewählten Netzteils mit kompakten Ausmaßen wurde dies zunächst

zwischen der Maschinensteuerung und dem Alublech mit Schrittmotortreibern

und deren Spannungsversorgungsplatine, am Plotterboden montiert. Hierfür wurden Löcher in den Boden des Plotters gebohrt und

das Netzteils mittels der erwähnten Gewinde befestigt.

Um die Funktion der Komponenten mit dem neuen Netzteil zu testen, wurden

diese provisorisch angeschlossen. Hierbei stellte sich heraus, dass das Netzteil

nicht anlief. Die Spannung an den Anschlussklemmen stieg pulsartig bis etwa

15V an und brach dann zusammen. Zunächst wurde vermutet, dass die

Ursache hierfür in der hohen Stromaufnahme der Kondensatoren vor den

Motortreibern im Einschaltmoment lag. Bei weiteren Tests stellte sich aber

heraus, dass es sich um eine Kombination von Problemstellungen handelte. Die

Stromaufnahme der Maschinensteuerung mit angeschlossener

Maschinentastatur ist bis zum erreichen der Versorgungsspannung von 24V

deutlich höher. Die Kondensatoren verzögerten aber durch ihre Ladung das

erreichen dieser Schwelle, sodass es über einen längeren Zeitraum zu dieser

erhöhten Stromaufnahme kam. Diese führte beim Netzteil in Kombination mit

der Stromaufnahme der Kondensatoren vermutlich zu einem Auslösen der

Kurzschluss- beziehungsweise Überstromschutzschaltung. Daraus resultierte

das pulsartige Ab- und Anschalten der Versorgungsspannung. Wurden zunächst

lediglich die Kondensatoren und die mit ihnen verbundenen Schrittmotortreiber

an die Versorgungsspannung angeschlossen und erst nach deren Aufladung

die Maschinensteuerung und der Lüfter, so traten keine Fehler auf.

Diese Herangehensweise wurde dann auch als Lösungsansatz verfolgt, indem

eine Schaltung entwickelt wurde, die genau dieses Verhalten erzeugt. Schon

die ersten Überlegungen befassten sich mit dem zeitverzögerten Einschalten

der Maschinensteuerung und des Lüfters über einen Relaiskontakt. Die

benötigte Verzögerung sollte über das Aufladen eines Kondensators mit einen

Vorwiderstand generiert werden.

|

Abbildung: Schema Einschaltverzögerung

|

Um den Kondensator zu laden, wurde ein Spannungsteiler aus zwei

Widerständen vorgesehen. Hierfür wurden relativ hohe Werte gewählt, um den

Stromfluss über diesen während des Betriebes niedrig zu halten. Die Kapazität

des Kondensators wurde über eine Zeitmessung mit verschiedenen

Kondensatoren ermittelt. Überschreitet die Spannung am Kondensator, also die

Basisspannung von dem NPN Transistor BC337, die 0,6V Schwellspannung, so

wird die Spule des Relais von Strom durchflossen und die verzögerte

Versorgungsspannung eingeschaltet.

Diese Zusatzschaltung wurde auf einer Lochrasterplatine mit vorhanden

Komponenten aus dem Lager der BES GmbH aufgebaut. Zum vereinfachten

Anschluss der Komponenten und der Spannungsversorgung wurden noch zwei

Anschlussblöcke auf der Platine eingelötet.

|

Abbildung: Einschaltverzögerung

|

| Die anschließenden Tests zeigten ein positives Ergebnis und so wurde mit der

Montage der Platine im Plotter begonnen. Hierfür wurde zunächst das Alublech

mit den montierten Motortreibern und der Kondensatorplatine entfernt.

Im Anschluss wurde die angefertigte Platine mit Löchern versehen und mit

Schrauben und Distanzbolzen auf dem Alublech angeschraubt. Die

Spannungsversorgungsleitungen wurden verlegt und angeschlossen.

|

Abbildung: Einschaltverzögerung montiert

|

Kamera

|

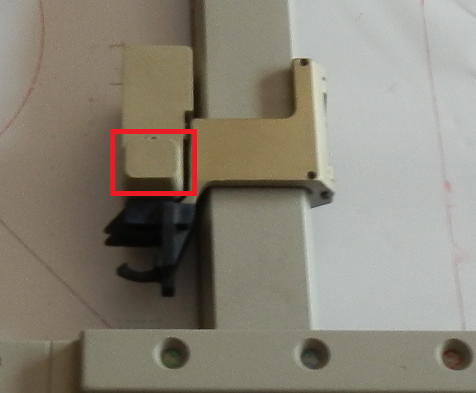

| Die ausgewählte Kamera sollte so montiert werden, dass sie

zusammen mit dem Stifthalter mitfährt. Hierfür stand aufgrund der Möglichkeit

des Einfahrens in den Werkzeugwechsler und des Unterfahrens der obigen

Gehäuseabdeckung nur wenig Montagefläche zur Verfügung.

|

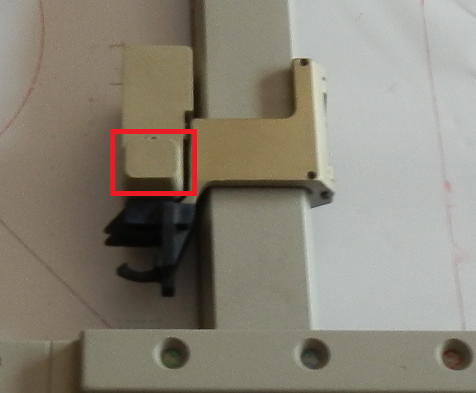

Abbildung: Montageplatz Kamera

|

Anfertigung Kamerahalterung

Lediglich die Montage über eine Halterung an dem in der Abbildung markierten

Bereich ermöglichte das problemlose Befestigen und Mitfahren der Kamera.

Es befindet sich nach der Demontage der Klammer ein

Steg mit einer Kugel am Ende des Kameramodells. So wurde ein Halter

konstruiert, dessen Grundfläche den markierten Bereich nicht überschreitet und

die Möglichkeit bietet, die Kamera über Klemmung der Kugel zu fixieren.

|

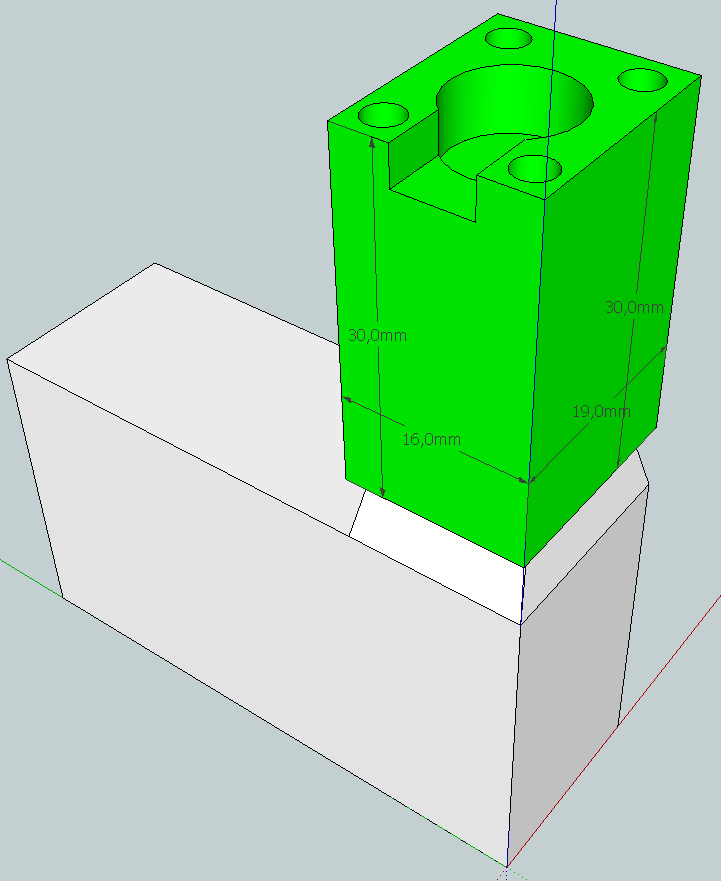

Abbildung: 3D-Modell Halterung

|

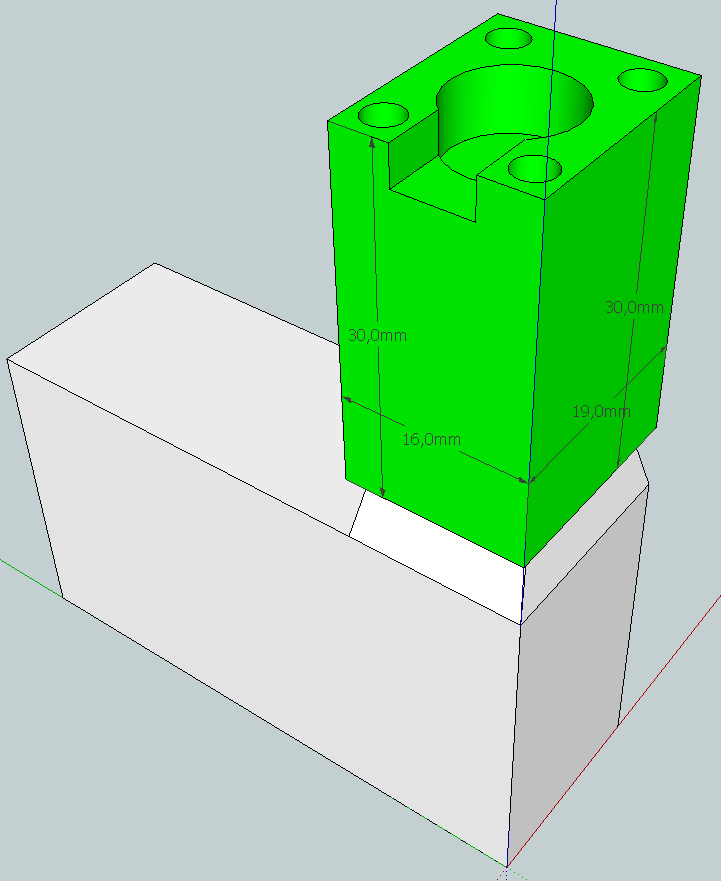

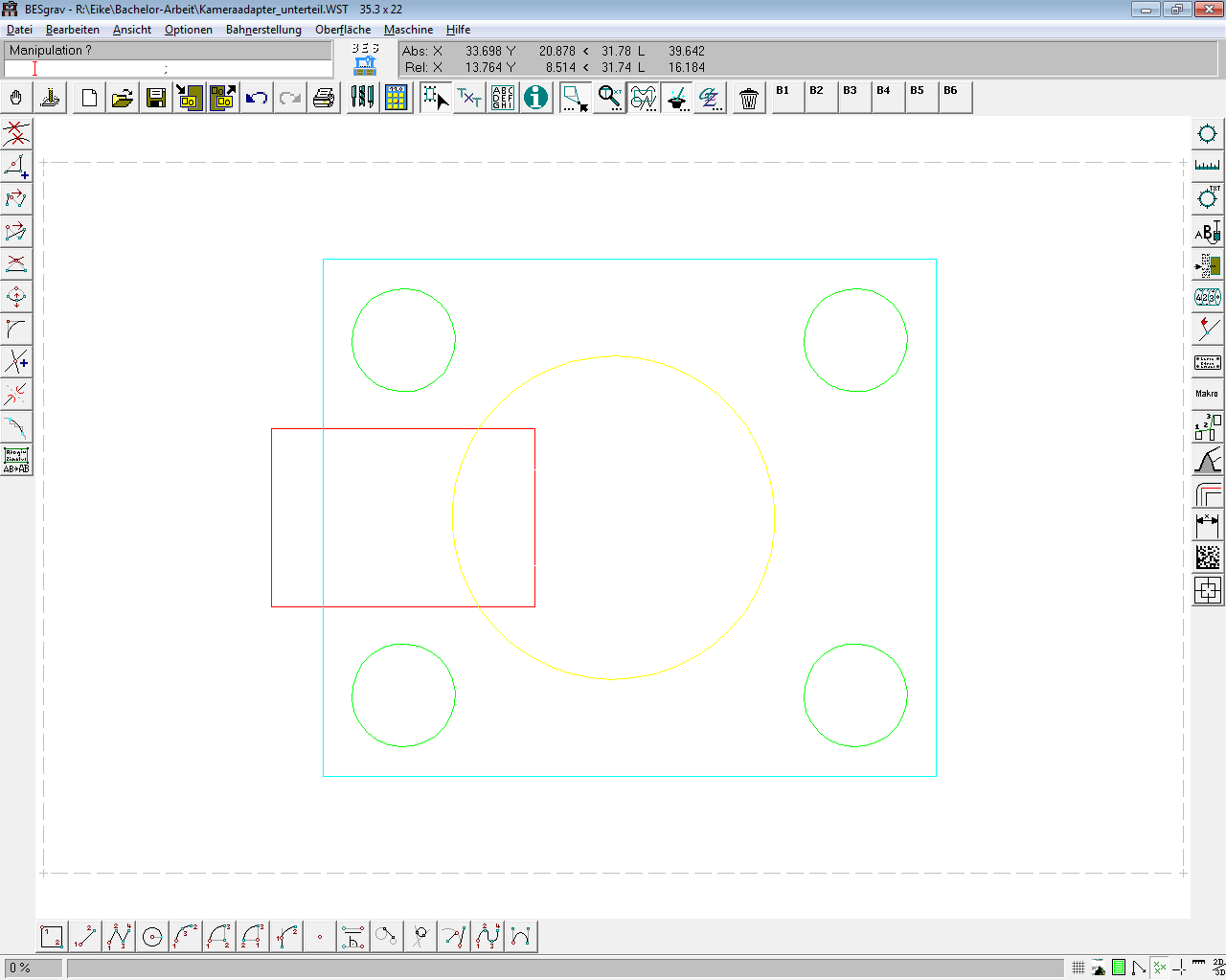

| Hierfür wurde zunächst ein 3D-Modell entworfen, um dort die vorgebenen

Abstände bezüglich Montagehöhe und Verschraubungen und der Klemmung

eingeben und auswerten zu können. Dabei stellte sich heraus, dass sich nach

einigen Anpassungen alle gestellten Anforderungen erfüllen ließen. So wurden

die gewonnenen Daten für die Fertigung der Halterung in BESgrav

übernommen.

|

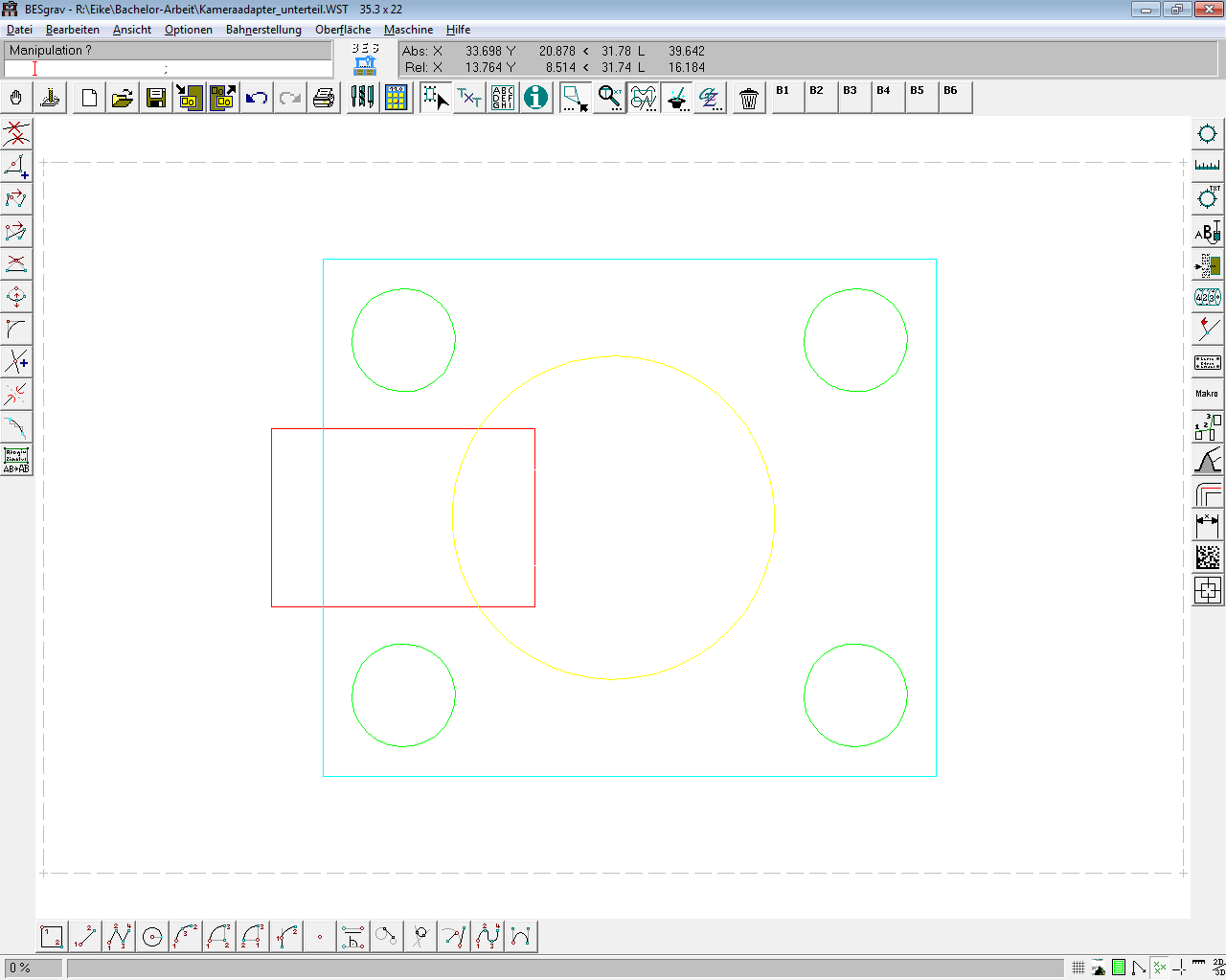

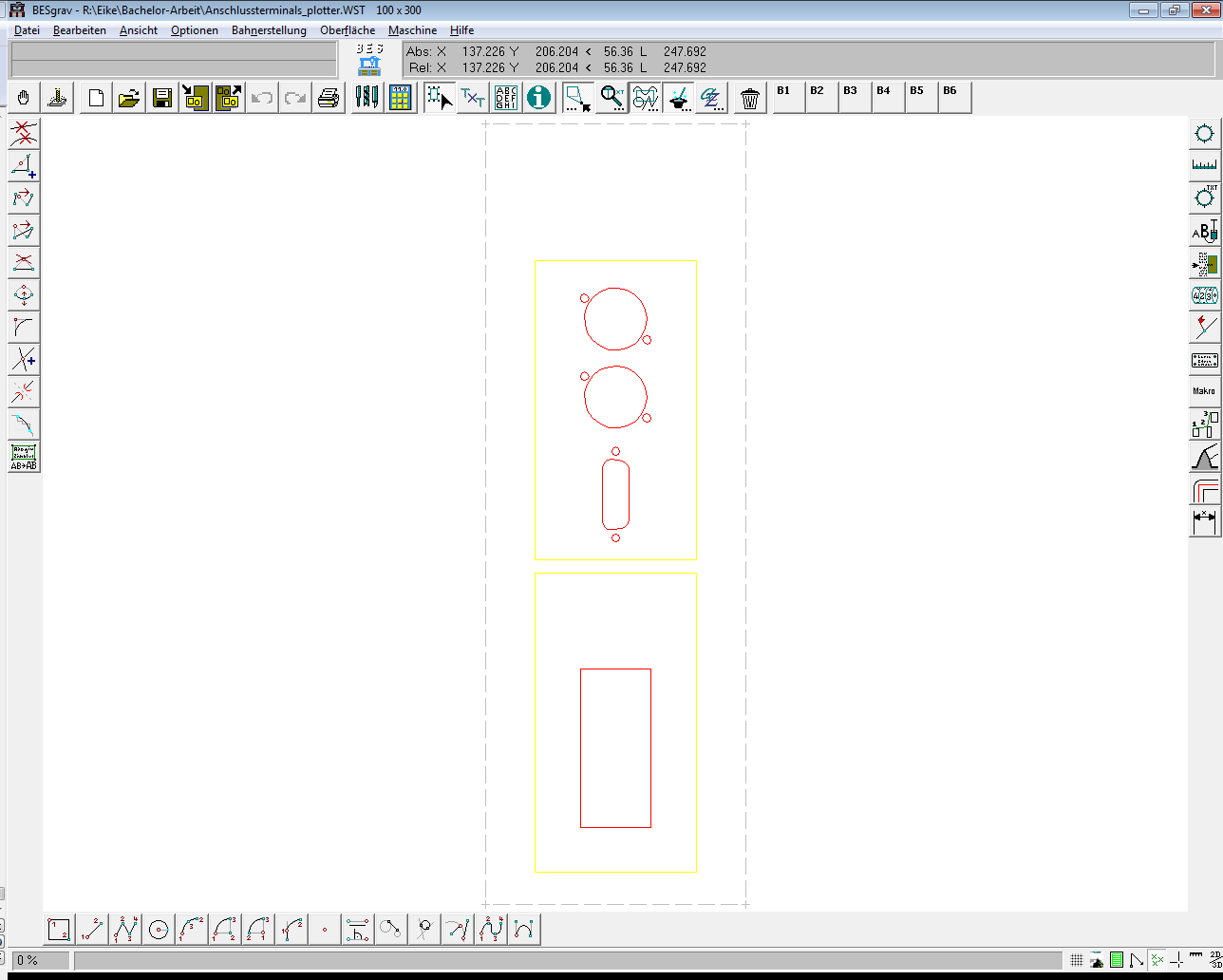

Abbildung: Kamerahalterung in BESgrav

|

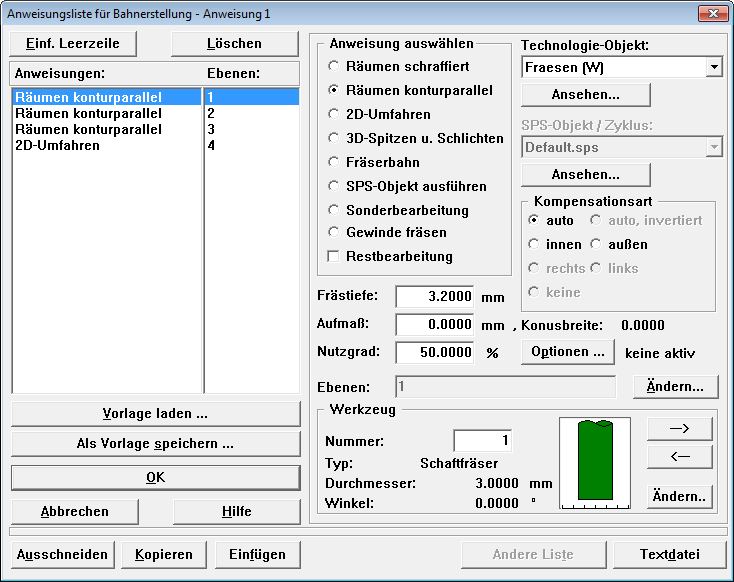

| Die verschiedenen Farben stehen für verschiedene Ebenen, die in

aufeinanderfolgenden Arbeitsschritten in einer Anweisungsliste ausgeführt

werden. Die jeweiligen Werkzeuge, Arten der Bearbeitung und

Bearbeitungstiefen werden ebenfalls darin eingegeben.

|

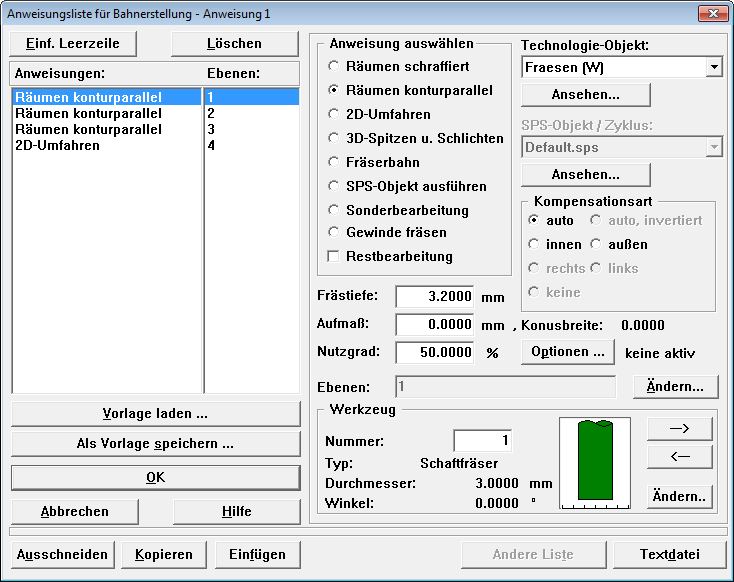

Abbildung: Anweisungsliste BESgrav

|

| Die ersten drei Ebenen werden hierbei durch „Räumen konturparallel“ bis zur

eingestellten Frästiefe im Inneren komplett ausgefräst. Im Anschluss wird

mittels „2D-Umfahren" der zu bearbeitende Teil des Werkstücks ausgeschnitten.

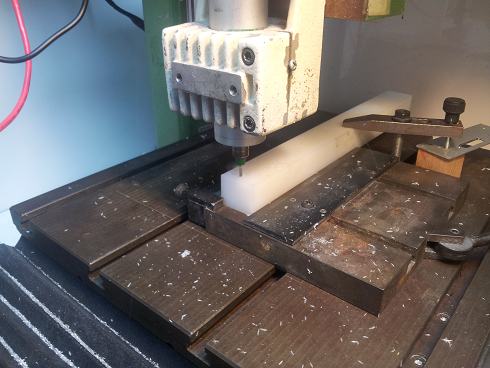

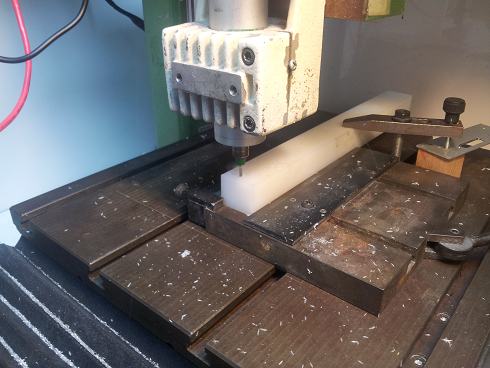

Mit der Bearbeitung des Materials wurde im Anschluss mit dem Einspannen des

Werkstücks an der BES-eigenen Fräsmaschine begonnen. Die Position des

Werkstücks wurde in BESgrav übernommen und der Fräsvorgang gestartet.

|

Abbildung: Bearbeitung Kamerahalterung

|

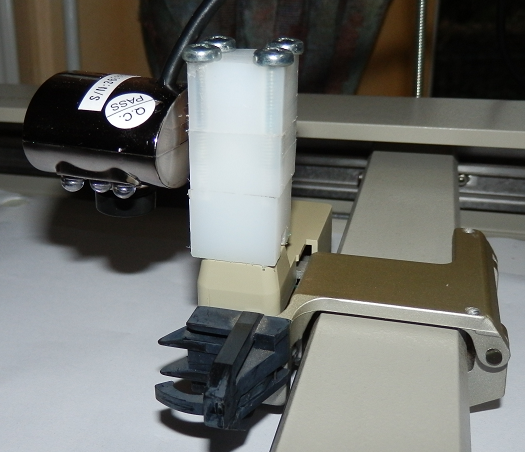

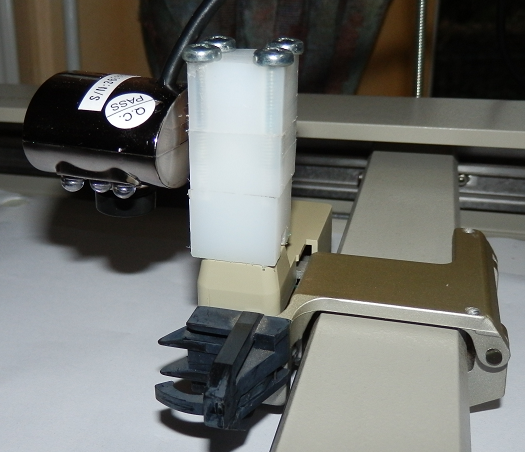

| Der letzte Arbeitsschritt der Anweisungsliste wurde dann mit zwei zusätzlichen

Bohrungen von unten wiederholt. Die Anfertigung des Deckels erfolgte auf

dieselbe Art, wie die des Unterteils, allerdings aus dünneren Material. Zwecks

der späteren Montage wurden die ausgefrästen Bohrlöcher mittels eines

Gewindeschneiders per Hand mit Gewinden versehen, die Kamera eingesetzt,

Deckel und Unterteil verschraubt und mit zwei Schrauben an der

Stiftsenkerabdeckung befestigt.

|

Abbildung: Montierte Kamera

|

Anfertigung Leitungsführung

Für die Datenverbindung und Spannungsversorgung der Kamera über USB

wird die bereits an der Kamera montierte Leitung genutzt. Um während des

Betriebs des Plotters sicherzustellen, dass es zu keinen Einklemmungen und

Verknotungen der Leitung kommt, wird die Leitung über eine Leitungshalterung

über dem Plotter geführt. Diese ist zusätzlich zu der ausreichend

dimensionierten Leitungslänge flexibel gestaltet.

Ein im Lager der BES GmbH gefundener flexibler Arm mit Magnetfuß erwies

sich hierfür als passende Basis. Der Magnetfuß wurde entfernt und über eine

Befestigungsmöglichkeit an der oberen Gehäuseabdeckung des Plotters

nachgedacht. Ein flacher Block, in den der flexible Arm eingesteckt werden

konnte, wurde als Lösungsansatz ausgewählt und mit der Konstruktion

begonnen. Ein hierfür von den Ausmaßen passendes Stück Material wurde

ausgewählt und ähnlich der Fertigung des Kamerahalters in BESgrav

gezeichnet.

|

Abbildung: Halter Kabelführung in BESgrav

|

| Im Anschluss wurde das Werkstück in die Maschine eingespannt und mit der

Bearbeitung begonnen. Mit einer Standbohrmaschine wurde das Loch für die

flexible Führung der Leitung nachträglich hinzugefügt.

Nachdem die Löcher mit Gewinden versehen worden waren, wurde der Halter

an dem Hewlett Packard Plotter befestigt und die Kabelführung eingesteckt.

|

Abbildung: Montierte Kabelführung

|

| Auf das provisorische Befestigen der Leitung folgte ein langer Fahrtest, mit dem

die Praxistauglichkeit nachgewiesen werden konnte.

|

Anschlussfelder

|

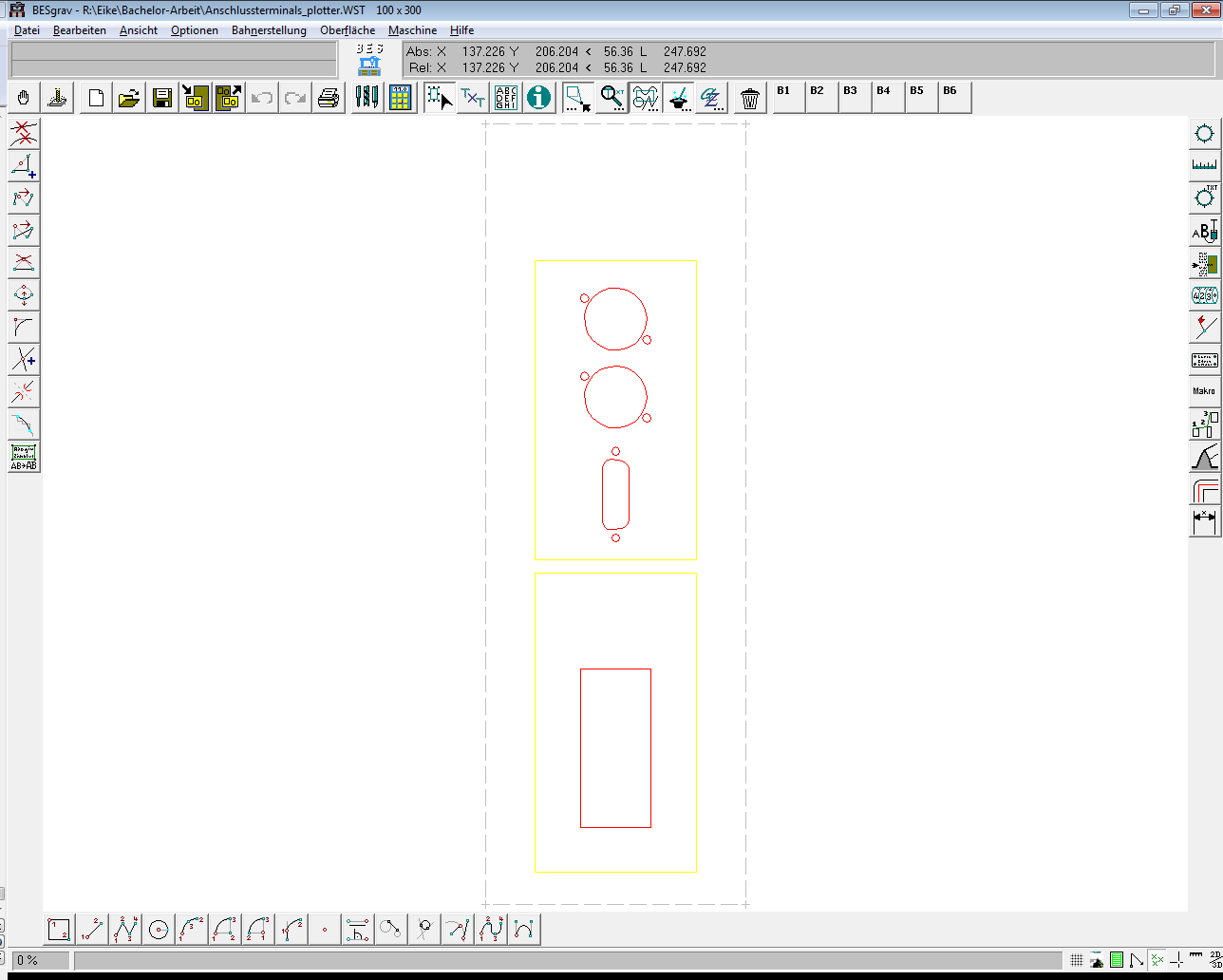

| Um den Plotter mit dem Rechner der Maschinentastatur und der

Spannungsversorgung zu verbinden, wurden also nun die Anschlussfelder

konstruiert, in die die Anschlussverbinder eingeschraubt

werden.

|

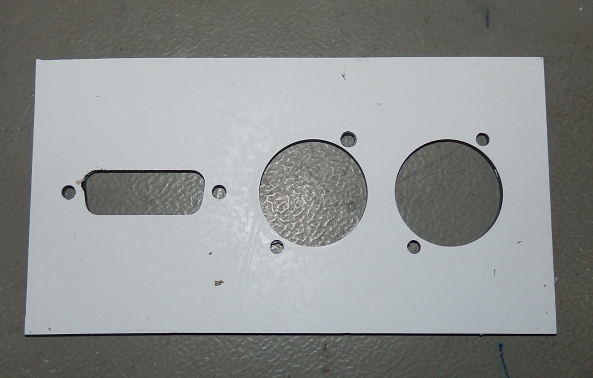

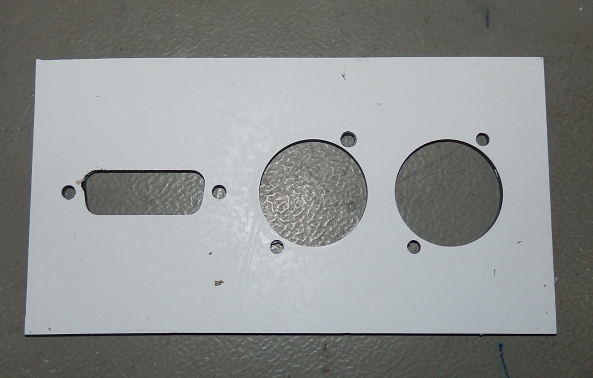

Abbildung: Anschlussfelder in BESgrav

|

| Hierfür wurden zunächst die Montagemaße aus den Datenblättern und per

Messungen ermittelt und in BESgrav übernommen. Dort wurden diese in die

Außenmasse der Anschlussfelder, die vorher vom Plotter abgenommen wurden,

positioniert. Passendens Kunststoffmaterial wurde ausgewählt, dieses

eingespannt und nach Übername der Werkstückgröße mit der Fräsmaschine

bearbeitet.

|

Abbildung: Anschlussfeld Datenverbindungen

|

| Nach dem Abschluss der Fertigung wurden die Anschlussfelder mit den

Anschlussverbindern bestückt, in die Rückseite des Plotters montiert und an die

Komponenten im Inneren angeschlossen.

|